Кузнечный станок "Мастер-3" - отличная альтернатива ручному оборудованию, демократичная стоимость и расширенные возможности работы!

Видео-демонстрация работы станка "Мастер-3"

Технические характеристика станка "Мастер-3"

| Характеристики | Описание |

| Частота вращения рабочего вала | 15,0 об/мин |

| Направление вращения рабочего вала | Реверсивное |

| Мощность эл. двигателя | 1,1 кВт/ 1,5 кВт |

| Ток питания сети | 380/ 220В, 50 Гц |

| Габаритные размеры, длина*высота*ширина | 380*395*694мм |

| Масса станка | ~95 кг |

квадрат 19

* изготовление возможно с раскованным окончанием

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «МАН»

УНИВЕРСАЛЬНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КУЗНЕЧНЫХ ЭЛЕМЕНТОВ МАСТЕР-3

Паспорт

ЗАРЕЧНЫЙ

Введение

Уважаемый покупатель, Большое спасибо за доверие, которое Вы оказали нам, купив наш станок серии «Мастер». Эта инструкция разработана для владельцев и обслуживающего персонала кузнечного станка с целью обеспечения надежного пуска в работу и бесперебойной эксплуатации станка, а также его технического обслуживания. Обратите, пожалуйста, внимание на информацию этого паспорта и прилагаемых документов. Полностью прочитайте указания по технике безопасности и по выполнению работ связанных с изготовлением кузнечных элементов. Для достижения максимального срока службы и производительности Вашего станка тщательно следуйте нашим указаниям.

1. Сертификат соответствия

Мы с ответственностью заявляем, что этот продукт соответствует ТУ 3826-003-83434575-2014

2. Гарантийные условия ООО «МАН»

Общество с ограниченной ответственностью «МАН» стремится к тому, чтобы

ее продукты отвечали высоким требованиям клиентов по качеству и

надежности. ООО «МАН» гарантирует владельцу нового станка, что каждый

продукт не имеет дефектов материалов и дефектов обработки. Гарантийный

срок составляет 3 (Три) года на механические части, 1 (Один) год на

комплектующие инструменты для горячей и холодной ковки (матрицы, лекала,

валки, ролики, зажимы, планшайбы и др.) с момента передачи Оборудования

Покупателю.

Гарантия не распространяется:

- в случае, если Оборудование либо его составляющие части вышли из

строя по причине нарушения Покупателем правил эксплуатации Оборудования;

- на составляющие части оборудования, подвергшиеся естественному износу;

- в случае, если Покупателем было допущено несогласованное с

Поставщиком вмешательство во внутреннее устройство узлов, механизмов и

агрегатов Оборудования;

- в случае повреждения Оборудования в результате воздействия

обстоятельств непреодолимой силы, в том числе, затопление, наводнение,

возгорание, пожар, падение, взрыв, авария и т.д.;

Гарантийный срок начинается с даты продажи первому покупателю.

3. Меры безопасности при работе на станке

3.1. Применение согласно предписанию

Станок «Мастер-3» предназначен исключительно для изготовления кузнечных

элементов (художественной ковки) из сталей общего назначения

преимущественно от Ст.0 до Ст.3. и размеров металлопроката указных, в

данной инструкции, для каждой операции в отдельности.

Изготовление кузнечных элементов из других сталей является не

допустимым или в особых случаях может производится только после

консультации с производителем станка.

Применение по назначению включает в себя также соблюдение инструкции и техническое обслуживание, предусмотренное изготовителем.

Станок разрешается обслуживать лицам, которые ознакомлены с его работой

и техническим обслуживанием и предупреждены о возможных опасностях.

Наряду с указаниями по технике безопасности, содержащимися в инструкции

по эксплуатации, и особыми предписаниями Вашей страны необходимо

принимать во внимание общепринятые правила работы с кузнечным

оборудованием.

Каждое отклоняющееся от этих правил использования рассматривается как

неправильное применение и изготовитель не несет ответственности за

повреждения, происшедшие в результате этого. Ответственность, в этом

случае, несет только пользователь.

3.2. Общие указания по технике безопасности

Кузнечные станки при неквалифицированном обращении представляют

определенную опасность, поэтому для работы необходимо соблюдение

имеющихся предписаний по технике безопасности и нижеследующих указаний.

Прочитайте и изучите полностью инструкцию по эксплуатации, прежде чем Вы начнете монтаж станка и работу на нем.

Храните инструкцию по эксплуатации, защищая ее от грязи и влаги, рядом

со станком и передавайте ее дальше новому владельцу станка.

На станке не разрешается проводить какие-либо изменения, дополнения и перестроения.

Ежедневно перед включением станка производите визуальный осмотр станка.

Работайте в плотно прилегающей одежде.

Снимайте украшения, кольца и наручные часы.

Станок должен быть установлен так, чтобы было достаточно места для его обслуживания и подачи заготовок.

Следите за хорошим освещением.

Следите за тем, чтобы станок устойчиво стоял на твердом и ровном основании.

Следите за тем, чтобы электрическая проводка не мешала рабочему процессу, чтобы об нее нельзя было споткнуться.

Содержите рабочее место свободным от мешающих заготовок и прочих предметов.

Будьте внимательны и сконцентрированы. Серьезно относитесь к работе.

Никогда не работайте на станке под воздействием психотропных средств,

таких как алкоголь и наркотики. Принимайте во внимание, что медикаменты

также могут оказывать вредное воздействие на Ваше состояние.

Не допускайте присутствие детей и посторонних лиц в зоне работы станка.

Не оставляйте без присмотра работающий станок.

Перед уходом с рабочего места отключите станок.

Не используйте станок поблизости от мест хранения горючих жидкостей и газов.

Не применяйте станок во влажных помещениях и не подвергайте его воздействию дождя.

Работайте только с инструментом и приспособлениями, установленными для данного станка.

Никогда не работайте с открытой крышкой электрического шкафа.

Перед пуском станка уберите весь инструмент и приспособления со станка и его рабочих зон.

Полученные элементы удаляйте только при остановленном станке.

Не становитесь на станок.

Работы с электрическим оборудованием станка проводить только квалифицированным электрикам.

Немедленно заменяйте поврежденный сетевой кабель.

Держите Ваши пальцы на достаточном безопасном расстоянии от вращающихся деталей.

Перед работой проверяйте надежность зажима заготовки.

Проводите измерительные и наладочные работы только на отключенном от сети станке.

Работы по переналадке, регулировке и очистке проводите только при полной остановке станка и вытащенном штекере.

3.3. Прочие опасности

Даже при использовании станка в соответствии с инструкциями имеются следующие остаточные опасности:

Опасность получения травмы от обрабатываемой заготовки металлопроката.

Опасность поражения электрическим током при неправильной прокладке кабеля.

4. Спецификация станка.

4.1. Технические характеристики МАСТЕР-3

Габаритные размеры станка:

Длина………………………………………………………………………………………380мм.

Ширина……………………………………………………………………………………395 мм. Высота………………………………………………………………………………………694мм

Посадочное место под инструмент 1-й рабочей зоны (диаметр вала)..…………………………………………………………35 мм

Посадочное место под инструмент 2-й рабочей зоны (размер между центрами отверстий)………………………………….45 мм

Ход направляющих роликов вальцов……………………………………………………..95 мм

Установочные положения кронштейна откидного ролика…………………………………3

Частота вращения рабочего вала станка……………………………………………15 об./мин.

Мощность главного привода:

электродвигатель 220 V с частотным преобразователем.……………………….1,5кВт

электродвигатель 380 V………………………………………………………………….1,1 кВт

Частота главного привода:

электродвигатель на 220 V…………………………………………………………1000 об./мин

электродвигатель на 380 V…………………………………………………………1000 об./мин

Частота рабочего тока…………………………………………………………………….50 Гц

Соединительный кабель………………………………………………………………ПВС 4*4

Масса станка………………………………………………………………………………105 кг.

4.2. Объем поставки

Базовый комплект:

Приспособления и крепежные детали:

- кронштейн (код М2051) – 1 шт.;

- палец (код М2053) – 1 шт.;

- шпилька (код М20513) – 2 шт.;

- винт (код М20535) – 2 шт.;

- шпилька (код М20545) 2 шт.;

- ролик откидной (код М205СБ16) – 1шт.;

- гайка М12-6Н ГОСТ 5915-70 – 2 шт.;

- гайка М16-6Н ГОСТ 5915-70 – 2 шт.;

- шайба С. 12 ГОСТ 11371-78 – 2 шт.;

- шайба С. 16 ГОСТ 11371-78 – 2 шт.

Приспособления для продольного скручивания:

- устройство фиксации (код М205СБ4) – 1 шт.;

- втулка фиксации (код М205СБ7) – 1 шт.;

- кронштейн (код М305СБ2) – 1шт.;

- ползун (код М305СБ3) – 1шт.

Приспособления для вальцевания:

- ролик центральный (код М3055) – 1 шт.

Приспособления для навивки колец:

- шпилька (код М20550) – 1 шт.;

- винт (код М20556) – 1 шт.;

- планшайба (код М20611) – 1 шт.;

- планшайба (код М20612) – 1 шт.;

- шайба упорная (код М20613) – 1 шт.

Приспособления для скрутки спирали:

- лекало (код М206СБ1) – 1 шт.;

- лекало (код М206СБ2) – 1 шт.;

- лекало сборное (код М206СБ5) – 1 шт.;

- мегалекало (код М206СБ6) – 1 шт.

Приспособления для вальцевания полосы металлопроката на ребро:

- втулка (код М20579) – 2 шт.;

- ролик центральный (код М3056) – 1шт.

Дополнительные комплект:

Приспособления для доворачивания «гусиной лапки»:

- запятая (код М2068) – 1 шт.;

- ось (код М2069) – 1 шт.;

- винт (код М20610) – 1 шт.;

4.3. Описание

Рис. 4.1. Общий вид станка Мастер-3 1 – стол станка ; 2 –шкаф электрический ;3 – кнопочный пост; 4-индикатор; 5- автомат-включатель; 6- гайка шпильки модуля вальцов; 7-гайка; 8- шпилька модуля вальцов; 9- ролик; 10 –втулка; 11,12 -плита монтажная; 13- втулка-фланец; 14- электродвигатель .

5. Транспортировка и пуск в эксплуатацию

5.1. Транспортировка и установка

Станок поставляется на поддоне в закрытом виде.

Для транспортировки можно использовать любое транспортное средство.

Предохраняйте станок от опрокидывания. Установка станка производиться в

закрытом помещении, так и на улице, в благоприятных условиях (t

+5º..+45º, без осадков).

План установки: см. рис.5.1 и 5.2

Рис. 5.1. План установки станка на верстак (рабочий стол) Размеры верстака указанны приблизительные. Верстак жестко закреплен.

Рис. 5.2. План установки станка на жесткую опорную поверхность.

5.2. Монтаж

Если Вы при распаковке обнаружили повреждения вследствие

транспортировки, немедленно сообщите об этом Вашему продавцу, не

запускайте станок в работу!

Утилизируйте, пожалуйста, упаковку в соответствии с требованиями окружающей среды.

Удалите защитную транспортную смазку с помощью керосина, солярки или мягких растворителей.

Открутите крепежные болты станка на поддоне.

Приверните установочные болты к гайкам станины.

В комплект редуктора входит пробка-отдушина. После транспортировки станка и его установки нужно установить пробку-отдушину в нужное положение. Выравнивание Для ровной установки станины станка применяйте уровень. Погрешность по длине станины ~1..3/300 мм

5.3. Подсоединение к электрической сети

Подключение к сети потребителем, а также применяемые силовые кабели

должны соответствовать предписаниям. Напряжение в сети и частота должны

соответствовать параметрам, указанным в паспорте станка.

Установленное потребителем защитное устройство должно быть рассчитано

на ток 16А. Подключение и ремонт электрического оборудования разрешается

проводить только квалифицированным электрикам.

Электрическое подсоединение производится к клеммным колодкам в

электрическом шкафу или к вилке подсоединяющего кабеля, в зависимости от

комплектации станка.

Принципиальная электрическая схема станка: Приложение 1

5.4. Пуск в эксплуатацию

Перед пуском станка проверьте зажимные приспособления и зажим заготовки (см. раздел 6).

Станок оснащен автоматом-включателем и индикатором тока сети. Включение

электрической части производится включением автомата-включателя и

индикацией индикатора тока сети.

Вращение двигателем выходного вала задается включением кнопок «ВПЕРЕД» и

«НАЗАД». Двигатель работает только при нажатой одной из кнопок.

Рис. 5.6. Кнопочный пост

5.6. Обкатка станка

Дайте время редуктору для приработки. В течении первых 8 часов не работайте на станке с большой интенсивностью.

6. Работа станка

6.1. Операции по продольному скручиванию

6.1.1. Продольное скручивание полнотелого металлопроката квадратного сечения

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.1.)

Рис. 6.1. Приспособления для продольного скручивания: 1 – станок МАСТЕР3; 2 – кронштейн; 3 – ползун; 4 – устройство фиксации; 7 – винт; 11 – болт М16, 12 – шайба.

Требуется отрезать заготовку металлопроката.

В устройстве фиксации 4 установить размер металлопроката, с зазоро.

Выставить размер продольной скрутки, то есть установить в требуемое

положение ползун 3 на кронштейне 2, зафиксировать болтом ползуна.

Установить заготовку в устройство фиксации 4.

Зафиксировать заготовку винтами ползуна 3.

Нажать кнопку «ВПЕРЕД» или «НАЗАД» и удерживать до получения требуемого элемента.

Нажать кнопку реверсивную рабочей, прокрутив на небольшой угол втулку свободного устройства фиксации 4.

Произвести съем элемента в обратной последовательности.

Примечание: НЕ ПЕРЕКРУЧИВАЙТЕ ЗАГОТОВКУ, ВОЗМОЖЕН ЕЕ РАЗРЫВ!

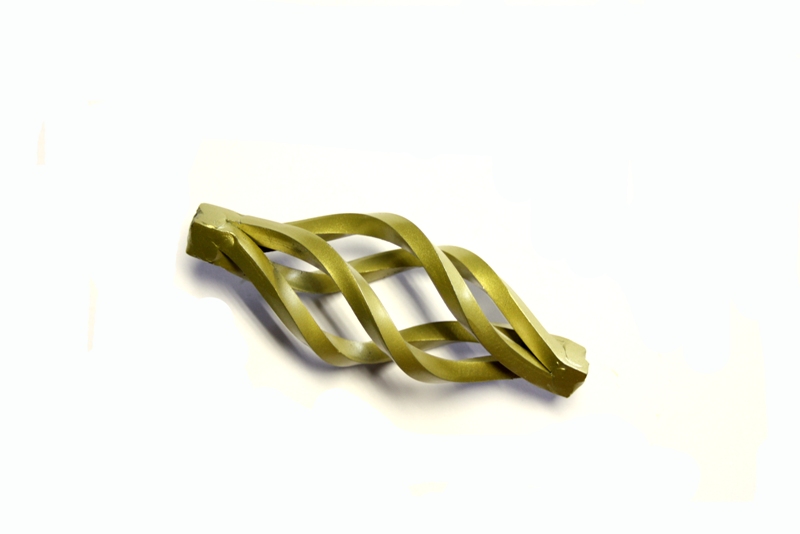

6.1.2. Продольное скручивание полого металлопроката квадратного сечения

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.2.)

Рис. 6.2. Приспособления для продольного скручивания полого металлопроката: 1 – станок МАСТЕР-3; 2 – кронштейн; 3 – ползун; 4 – устройство фиксации; 7 – винт; 8 – втулка фиксации; 11 – болт; 12 – шайба.

Требуется отрезать заготовку металлопроката.

В устройстве фиксации 4 установить размер металлопроката, с зазором.

Во втулке фиксации 8 установить размер металлопроката, с зазором.

Установить заготовку в устройство фиксации 4 и втулку фиксации 8.

Выставить размер продольной скрутки, то есть установить в требуемое

положение ползун 3 на кронштейне 2, зафиксировать болтом ползуна.

Нажать кнопку «ВПЕРЕД» или «НАЗАД» и удерживать до получения требуемого элемента.

Нажать кнопку реверсивную рабочей, прокрутив на небольшой угол втулку свободного устройства фиксации 4.

Произвести съем элемента в обратной последовательности.

Примечание: НЕ ПЕРЕКРУЧИВАЙТЕ ЗАГОТОВКУ, ВОЗМОЖЕН ЕЕ РАЗРЫВ! Скрутка полого металлопроката возможна только на 1,5..2 оборота, при дальнейшей скрутке происходит смятие полого металлопроката.

6.1.3. Изготовление элемента «ШИШКА-КОРЗИНКА»

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.2.)

Отрезать четыре заготовки равной длинны, (≈170-250 мм.), из металлопроката квадратного сечения 8х8, либо круга Ø 8 мм.

Сложить их вместе так, чтобы в сечении получился квадрат.

Произвести сварку концов с последующей их зачисткой под квадрат сечением не более 16х16 мм (см. рис. 6.3.)

Рис. 6.3. Заготовка для изготовления элемента «ШИШКА-КОРЗИНКА»

В устройстве фиксации 4 установить размер конца заготовки, с зазором.

Во втулке фиксации 8 установить размер конца заготовки, с зазором.

Установить заготовку в устройство фиксации 4 и втулку фиксации 8.

Нажать кнопку «ВПЕРЕД» или «НАЗАД» и удерживать до скрутки на 1,5 оборота.

Нажать кнопку реверсивную рабочей и удерживать ее до раскрытия корзинки (примерно 2 оборота).

Нажать кнопку «ВПЕРЕД» или «НАЗАД», прокрутив на небольшой угол втулку свободного устройства фиксации 4.

Произвести съем элемента в обратной последовательности

6.2. Операции вальцевания

Суть метода вальцевания на станке сводится к периодическому поджатию концов заготовки, направляющими роликами, посредством затяжки гаек рабочего модуля ( оптимально – это три поворота гайки за один проход).

6.2.1. Вальцевание полнотелого и полого металлопроката, металлопроката полосы.

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.4.)

Рис. 6.4. Приспособления для операции вальцевания: 1- станок МАСТЕР-3; 4 – винт; 5 – ролик центральный.

Требуется отрезать заготовку металлопроката.

Произвести регулировку положения направляющих роликов относительно

центрального ролика 5, путем вращения почасовой, либо против часовой

стрелки гаек модуля; расстояние от нижней точки центрального ролика, до

верхних точек направляющих роликов, должно быть равно размеру заготовки.

6.2.2. Вальцевание металлопроката полосы на ребро.

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.5.)

Рис. 6.5. Приспособления для операции вальцевания 1 - станок МАСТЕР-3; 4 – винт; 8 – втулка; 9 – ролик центральный.

Требуется отрезать заготовку металлопроката.

Произвести регулировку положения направляющих роликов относительно

центрального ролика 9, путем вращения почасовой, либо против часовой

стрелки гаек модуля; расстояние от нижней точки центрального ролика, до

верхних точек направляющих роликов, должно быть равно размеру заготовки.

Установка заготовки - металлопрокат полосы установить в ручей втулок 8 и

ролика центрального 9.

6.3. Операции по навивке колец

6.3.1. Навивка колец с внутренним диаметром 118 мм

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.6.)

Рис. 6.6. Приспособления для навивки колец: 1 – ролик откидной; 2 – МАСТЕР-3; 5 – кронштейн; 6 – палец; 7 – шпилька; 8 – шпилька; 9 – шпилька; 10 – винт; 11 – планшайба; 12 – шайба упорная; 15 – гайка М12; 16 – гайка М16; 17 – шайба; 18 – шайба.

Требуется отрезать заготовку металлопроката.

Установить ее в упор к шайбе упорной 12 и винту 10, второй конец установить на ролик откидной 1.

Нажать кнопку «ВПЕРЕД» и удерживать до конца навивки колец

(максимальное количество витков, при изготовлении колец – 3..4 витка).

Нажать кнопку «НАЗАД» для поворота в обратную сторону на небольшой угол

Снять заготовку.

6.3.2. Навивка колец с внутренним диаметром 75 мм

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.7.)

Рис. 6.7. Приспособления для навивки колец 1 – ролик откидной; 2 – МАСТЕР-3; 5 – кронштейн; 6 – палец; 7 – шпилька; 8 – шпилька; 9 – шпилька; 10 – винт; 14 – планшайба; 12 – шайба упорная; 15 – гайка М12; 16 – гайка М16; 17 – шайба; 18 – шайба.

Требуется отрезать заготовку металлопроката.

Установить ее в упор к шайбе упорной 12 и винту 10, второй конец установить на ролик откидной 1.

Нажать кнопку «ВПЕРЕД» и удерживать до конца навивки колец

(максимальное количество витков, при изготовлении колец – 3..4 витка).

Нажать кнопку «НАЗАД» для поворота в обратную сторону на небольшой угол.

Снять заготовку.

6.4. Операции скрутки спиральной

Исходя из цели, получения изделия-заготовки, выбирается инструмент для выполнения операции по завивки конца(ов) прутка металлопроката в спираль:

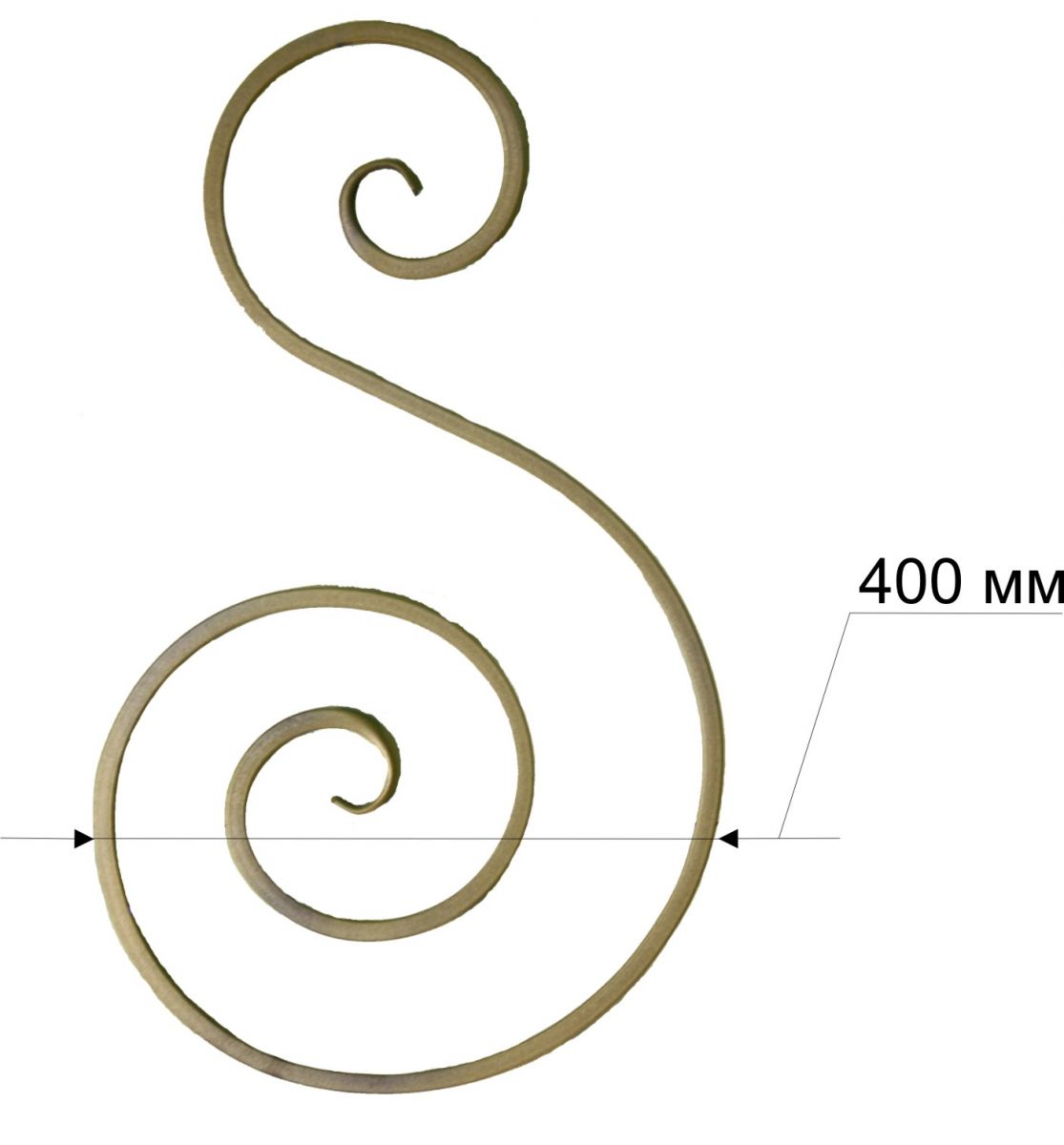

Таблица 1. Перечень инструмента и изделий-заготовок:

| Инструмент | Изделие-заготовка |

| Лекало малое | Бублик размер 200; завивка конца прутка металлопроката |

| Лекало среднее | Бублик размер 200; завивка конца прутка металлопроката |

| Лекало сборное | Волюта; завивка конца прутка |

| Мега-лекало | Мега-волюта, завивка конца прутка металлопроката |

Отрезать заготовку из прутка металлопроката таб. 1, 2.

Требования к заготовке:

1.) Используется материал исключительно ряд сталей – от Ст.0 до Ст.3.

2.) Металлопрокат – профильная труба, пруток круглого или квадратного сечения, полоса

3.) Конец заготовки – сечение металлопроката, смятый («гусиная лапка», «рыбий хвост»).

Таблица 2. Размеры заготовок.

| Изделие/Заготовка | Размер заготовки | ||

| С лапками | Без лапок | Проф. труба | |

| МЕГА-волюта | 2400 мм | 2500 мм | 2500 мм |

| Большая волюта | 750 мм | 850 мм | 980 мм |

| Средний бублик | 500 мм | 600 мм | 750 мм |

| Малый бублик | 400 мм | 500 мм | 600 мм |

| Сам. Мал. бублик | 380 мм | ||

Примечание: Размеры, даны в таблице приблизительные, полученные опытным путем.

6.4.1. Изготовление «МАЛЕНЬКОГО БУБЛИКА», работа с лекалом «малым».

Требуется произвести монтаж приспособлений предусмотренных для данной операции (см. рис. 6.8.)

Требуется отрезать заготовку металлопроката.

Выставить, нажатием кнопок «Вперед», «Назад», начальное положение

лекала, так чтобы заготовка прутка свободно входила в горизонтальном

положении в паз лекала. Вставить заготовку в паз лекала.

Нажать на кнопку «Вперед», одновременно поддерживая рукой свободную

часть заготовки, чтобы в процессе завивки спирали свободная часть

заготовки находилась на опорном ролике в плоскости вращения лекала.

Внимание!

При выставлении упорных винтов лекала под соответствующую толщину конца

заготовки следует оставить небольшой зазор, для простоты установки и

съема заготовки при данной операции.

Аналогично производятся операции по спиральному скручиванию большого

«бублика», завитков и «волют» . Монтаж приспособлений см. на рис.

6.8.-6.11.

Рис. 6.8. Приспособления для изготовления «Малого Бублика». 1 – ролик откидной; 2- лекало малое; 3- МАСТЕР-3; 6—кронштейн откидного упора ; 7 – палец 8– шпилька; 9 – шпилька; 17 – гайка М12; 18 – гайка М16; 19,20– шайба;

Рис. 6.9. Приспособления для изготовления « Большого Бублика» 1 – ролик откидной; 11- лекало среднее; 3- МАСТЕР-3; 6—кронштейн откидного упора ; 7 – палец 8– шпилька; 9 – шпилька; 17 – гайка М12; 18 – гайка М16; 19,20– шайба;

Рис. 6.10. Приспособления для изготовления «волют» и завитков 1 – ролик откидной; 12- большое сборное лекало; 3- МАСТЕР-3; 6—кронштейн откидного упора ; 7 – палец; 8,9 – шпилька; 17 – гайка М12; 18 – гайка М16; 19,20– шайба;

Рис. 6.11. Приспособления для изготовления больших завитков, работа с «Мега-лекало» 1 – ролик откидной; 13- Мега-лекало; 3- МАСТЕР-3; 6—кронштейн откидного упора ; 7 – палец; 8,9 – шпилька; 17 – гайка М12; 18 – гайка М16; 19,20– шайба;

Внимание!

Перед началом работы с Мега-лекало необходимо сделать заготовку на лекале сборном (начальный завиток).

Внимание!

Перед выполнением операций по спиральной скрутке следите за положением кронштейна откидного упора.

6.5. Операция по доворачиванию завитка

Рис. 6.12. Приспособления для операции доворачивания завитков. 1 – ролик откидной; 2- МАСТЕР-3; 5—кронштейн откидного упора ; 6 – палец; 7-шпилька; 8 – запятая; 9-втулка; 10-винт; 13- шайба; 14 – гайка М16;

Устройство доворачивания применяется непосредственно для доворачивания

концов элемента – валюта, конец которой прошел операцию «Гусиная лапка».

Для операции доворачивания концов элемента необходимо:

1) Произвести монтаж дополнительных приспособлений рис. 6.12.

2) Установить завиток в устройство доворачивания .

3) Нажать кнопку «Вперед» и удерживать до момента необходимой скрутки конца валюты.

4) Нажать кнопку «Назад» чтобы ослабить действие заготовки на упорный ролик.

7. Контроль и техническое обслуживание

Общие указания

Перед работами по техническому обслуживанию и очистке станок должен быть предохранен от непроизвольного включения.

Вытащите сетевой штекер и выключите автомат включатель!

В период эксплуатации станка необходимо проверять:

7.1. Целостность заземляющих проводов и питающего кабеля – ежедневно;

7.2. Надежность крепления рабочих органов на станке – ежедневно;

7.3. Сопротивление изоляции проводов (не менее 2,5 МОм) – два раза в год;

7.4. Контроль за уровнем масла (Паспорт редуктора NMRV). – раз в шесть месяцев.

Производите очистку станка через равномерные отрезки времени.

Вращающиеся крепежные детали и резьбовые отверстия периодически требуется очищать от окалины и грязи.

Подключение и ремонт электрического оборудования разрешается проводить только квалифицированным электрикам.

8. Поиск и устранение неисправностей

Не работает электродвигатель:

Нет тока – проверить включение автомата-включателя, проверить ток в сети;

Дефект электродвигателя, кнопок, автомата-включателя, контакторов или кабелей:

вызвать электрика.

Приложение 1 Принципиальная электрическая схем станка с питанием 380 В

Принципиальная электрическая схем станка с питанием 220 В